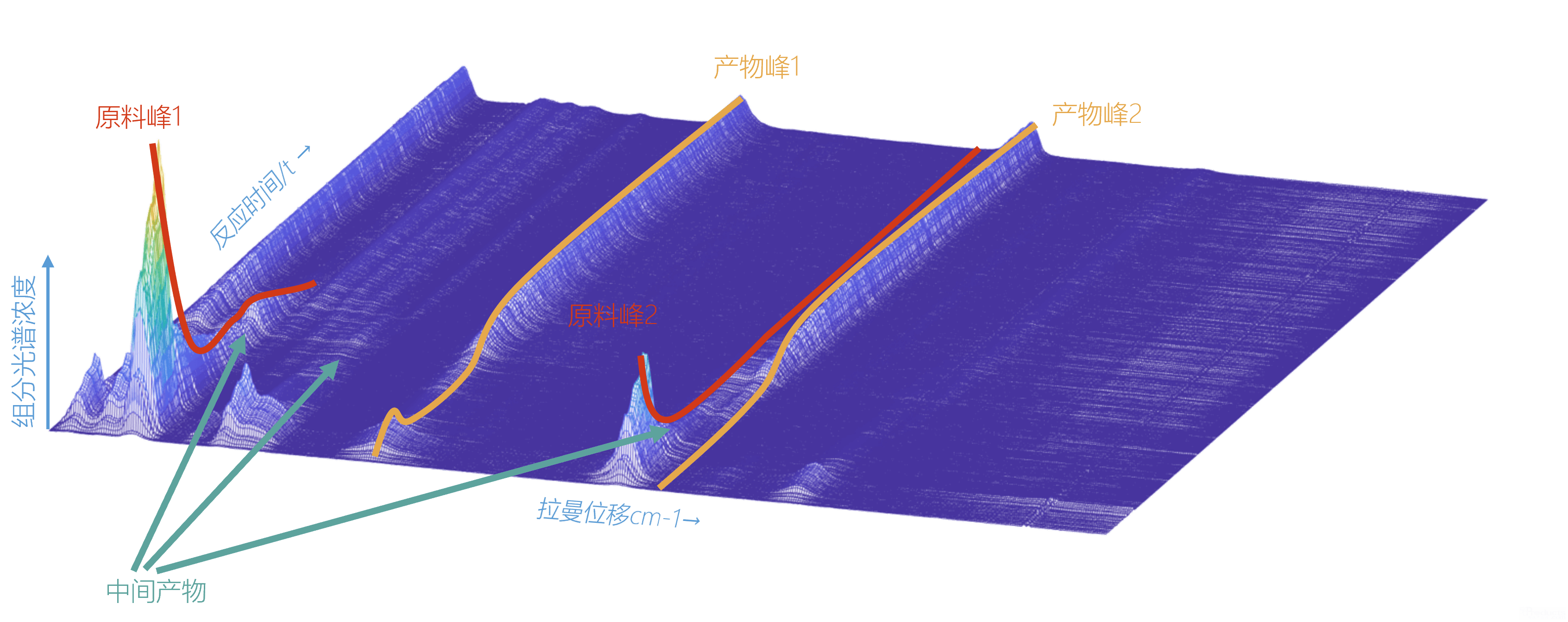

化工/制药/材料工艺开发和生产需要对组分进行定量分析。通常采用实验室离线分析技术,样品取样至实验室后,用色谱、质谱、核磁共振波谱等仪器给出各组分的含量信息。检测时间长、采样频率低,不能满足许多实时监测需求。

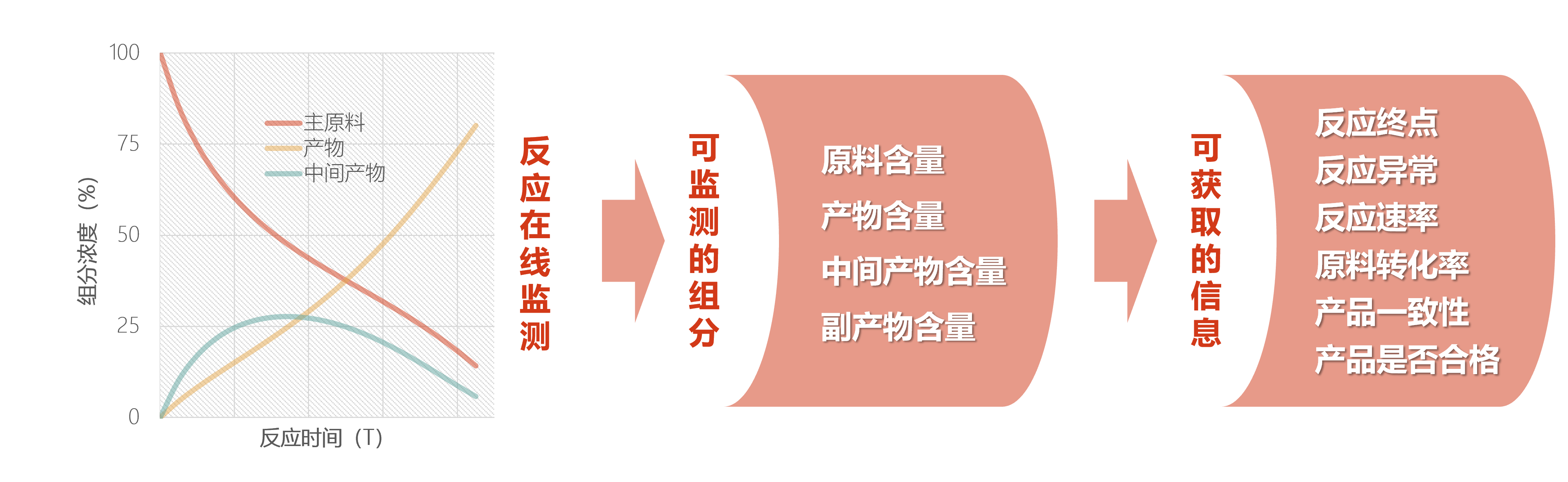

鉴知技术提供化学、制药、材料工艺研发和生产的在线监测解决方案,可对反应各组分含量进行原位、实时、连续、快速的在线监测。

应用领域

应用领域1、极端条件化学反应/生物过程研究

强酸强碱、高温高压、强腐蚀性、剧毒等反应条件下,一般仪器分析手段难以取样或分析仪器无法耐受性质活泼的样品,而在线监测光学探头可经过特殊设计适配极端反应场景,是许多场景的解决方案。

典型用户:新材料企业、化工企业、研究院所中极端条件化学反应的研究人员

2、反应中间体/不稳定组分/快反应的分析研究

短寿命、不稳定的反应中间体取样后会发生快速变化,离线检测无法对这样的组分做分析。而在线监测可原位实时监测,对反应体系本身无影响,可反映中间体和不稳定组分的变化。

典型用户:高校、研究院所对反应中间体研究感兴趣的学者

3、研发周期紧张,注重时间成本的化学/生物工艺研发

由于在线监测的数据结果可实时连续给出,及时快速的揭示反应机理,大数据帮助研发人员理解反应过程,因此能显著加快研发工艺的周期。传统的离线检测给出的信息少,结果滞后,研发效率低。

典型用户:化药、生物药制药企业工艺研发人员;新材料、化工企业研发人员

4、出现反应异常或反应终点需要及时干预的化学反应/生物过程

生物发酵、酶催化反应等反应过程中,由于细胞、酶的活性易受到体系中相关组分的影响,因此实时监测这些组分的含量异常并及时干预对于维持高效反应至关重要。在线监测可实时给出组分信息,而离线检测会由于结果滞后,取样频次有限而错过干预的时间窗口,造成反应异常。

典型用户:生物发酵企业、酶催化反应的制药/化工企业、多肽、蛋白药物合成企业研究及生产人员

5、规模化生产中产品质量/一致性控制

化学/生物工艺的规模化生产中,为了保障产品质量的一致性,需要逐批次或实时的对反应产物进行分析检测。在线监测技术因其快速、连续的优势可以自动化的对各批次产品进行质量控制。相比之下,离线检测技术因其流程复杂结果滞后,往往只能抽样检测,未被抽样的产品存在质量隐患。

典型用户:化药、生物药制药企业工艺生产人员;新材料、化工企业生产人员

技术特点

技术特点• 4个通道可切换检测,实时显示原料及产物变化趋势

• 可耐受强酸强碱、强腐蚀性、高温高压等反应条件

• 秒级实时响应,无需等待,及时给出分析结果

• 无需取样和样品处理,原位监测对反应体系无干扰

• 连续监测,快速确定反应终点,提示反应异常

产品参数

产品参数| 型号 | RS2000-4 | RS2100-4 | ||||

| 外观 |

| |||||

| 特点 | 高灵敏度 | 高性价比 | 超高灵敏度 | 高性价比 | 高适用性 | 高适用性,高灵敏度 |

| 检测通道数 | 4,四通道切换检测 | 4,四通道切换检测 | 4,四通道切换检测,也可四通道同时检测 | 4,四通道切换检测 | 4,四通道切换检测 | 4,四通道切换检测 |

| 主机尺寸 | 496 mm(长)× 312 mm(宽)× 185 mm(高) | |||||

| 主机重量 | 不超过10 kg | |||||

| 探头 | 标配1.3 m非浸入式光纤探头(PR100)1个,5 m浸入式探头(PR200-HSGL)4个,可选配其他型号探头或流通池 | |||||

| 软件功能 | 1、在线监测:可对多通道信号进行连续实时采集,实时给出物质含量及变化趋势,可实现反应过程中未知组分的智能解析 | |||||

| 2、数据分析:可对数据进行平滑、寻峰、降噪、去基线、差谱等处理 | ||||||

| 3、模型建立:可通过已知含量的样品建立定量模型;也可根据实时采集的反应过程数据,自动建立定量模型 | ||||||

| 波长准确度 | 0.2 nm | |||||

| 波长稳定度 | 优于0.01 nm | |||||

| 通信接口 | USB 2.0 | |||||

| 数据输出格式 | spc标准光谱、prn、txt等格式可选 | |||||

| 电源 | 100 ~ 240 VAC,50 ~ 60 Hz | |||||

| 工作温度 | 0 ~ 40 ℃ | |||||

| 存储温度 | -20 ~ 55 ℃ | |||||

| 相对湿度 | 0~90%RH | |||||

| 设备功率 | 50W | |||||

| 预热时间 | <5 min | |||||

| 通讯协议 | Modbus | |||||

使用方式

RS2000-4/RS2100-4在实验室有三种使用方式,三种方式所用的配件类型不同。

前一种方式使用浸入式长探头深入到反应体系液面下,对各反应组分进行监测,依据反应容器和反应条件和体系的不同,配置多规格探头;

第二种方式是使用流通池接出一条旁路连接探头进行在线监测,比较适合于微通道反应器等类型的反应容器;

第三种是使用光学探头直接对准反应釜的侧视窗进行反应监测。